Чугунный котел изготавливается из сплава железа и углерода с содержанием углерода более 2%.Его изготавливают путем плавления серого чугуна и отливки модели.Чугунная кастрюля обладает преимуществами равномерного нагрева, меньшего количества масляного дыма, меньшего энергопотребления, отсутствие более здорового покрытия, может сделать физическое антипригарное покрытие, улучшить цвет и вкус блюда. Преимущество чугунных кастрюль заключается в том, что они очень прочные.Если они обычно используются в домашней кухне, их можно использовать более десяти или десятилетий.Их можно использовать как семейные реликвии.

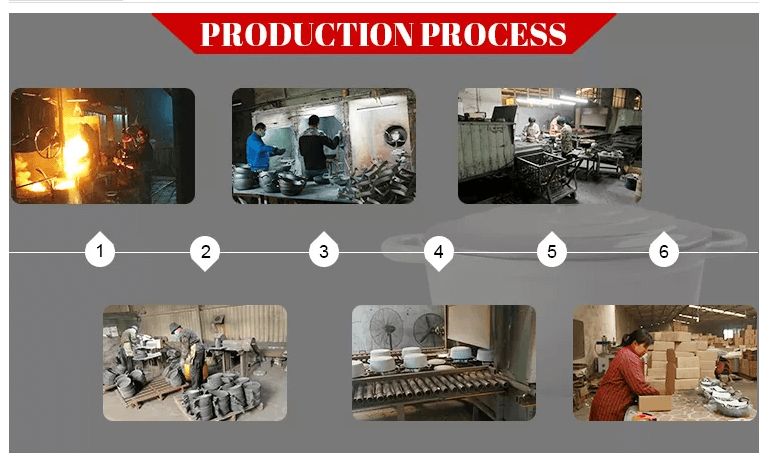

Когда дело доходит до кастрюли, все знакомы с кастрюлей, независимо от того, умеете ли вы готовить или нет, но когда дело доходит до типа кастрюли и производственного процесса, вы можете не знать этого.Сегодня я кратко расскажу вам о процессе производства чугунных кастрюль.

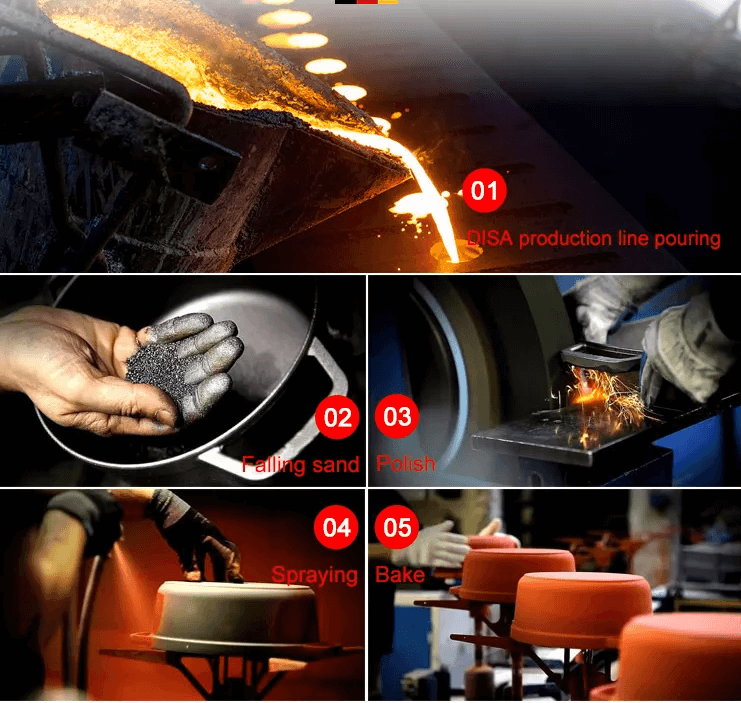

Процесс производства чугунной кастрюли включает в себя основные этапы:изготовление песочной формы, плавление железной воды, заливка, формование с охлаждением, полировка песком и распыление.

Изготовление форм из песка: Так как он литой, вам нужны формы.Форма разделена на стальную форму и песчаную форму.Металлоформа изготавливается из стали по конструкторским чертежам или образцам.Это материнская форма.Производство песчаных форм может быть полностью ручным или автоматическим с использованием оборудования (так называемая линия для песка Di).Раньше было больше ручного производства, но сейчас постепенно начинают использовать машинное производство.Во-первых, эффективность значительно повышается, качество становится более стабильным, а стоимость рабочей силы становится все дороже.Квалифицированный рабочий может делать только одну или две сотни песчаных форм в день, в то время как оборудование может производить тысячи в день, разница в эффективности очень очевидна.

https://www.debiencookware.com/

Линия по производству песка Di разработана компанией Di sand Compoty в Дании и разрешена для внутреннего производства.Полный комплект оборудования стоит десятки тысяч юаней.Все предприятия, использующие это автоматическое производственное оборудование, немного крупнее.Но линия песка Di не является универсальной, какой-то сложный тип горшка или глубокий горшок, линия песка Di не может быть достигнута или требует ручного управления, эти две точки также являются причиной того, что ручное управление не полностью устранено.Ручное производство вручную засыпается песком в стальную форму, путем прессования, так что песок плотно соединяется, образуя форму горшка.Этот процесс проверяет навыки рабочих: соответствует ли влажность песка, является ли давление плотным или нет, влияет на форму и качество горшка.

Расплавленное железо вода: Чугунные горшки обычно используют серый чугун, в форме длинного хлеба, также известного как хлебное железо, в зависимости от содержания углерода и кремния, существуют разные модели и характеристики.Железо нагревается до температуры выше 1250 ℃ в нагревательной печи, чтобы расплавиться в расплавленное железо.Плавка чугуна — процесс с большими энергозатратами.В прошлом это было через сжигание угля.В последние годы в связи с серьезной экологической проверкой крупные заводы в основном перешли на электрическое отопление.Расплавленное железо плавится одновременно или немного раньше, чем песчаная форма.

Литье расплавленного чугуна: расплавленное железо переносится в песчаную форму с помощью оборудования или рабочих для заливки в песчаную форму.Отливка жидкого чугуна осуществляется машинами на крупных зарубежных и отечественных предприятиях и рабочими на мелких предприятиях.Рабочие используют ковш, сначала заливают большое ведро расплавленного железа в маленький ковш, а затем из ковша в песчаную форму по одному.

Охлаждающее формование: Расплавленный чугун отливается и охлаждается естественным образом в течение 20 минут для формирования.Этот процесс продолжается расплавлением расплавленного железа и ожиданием новой песчаной формы.

Удалитьингпесчаная форма и шлифовка: подождите, пока горячий металл остынет и сформируется, войдите в шлифовальное оборудование через форму для песка с конвейерной лентой, удалите песок и лишние обрезки с помощью вибрации и ручной обработки, и в основном формируется емкость для возврата шерсти.Пустой горшок должен пройти грубую шлифовку, тонкую шлифовку, ручную шлифовку и другие этапы, чтобы полностью удалить песок с его поверхности и отполировать относительно гладко и гладко, а также удалить шероховатую кромку края и место, которое нелегко полировать ручным шлифованием.Ручное шлифование предъявляет высокие технические требования к рабочим, а также этот вид работ является наиболее высокооплачиваемым во всем процессе.

Опрыскивание и запекание: Полированный горшок проходит процесс распыления и запекания.Рабочие распыляют слой растительного масла (пищевого растительного масла) на поверхность горшка, а затем входят в печь через конвейерную ленту, чтобы выпекать в течение нескольких минут, и горшок формируется.Поверхность чугунной кастрюли сбрызгивается растительным маслом для запекания, чтобы жир просачивался в поры железа, образуя на поверхности черную коррозионностойкую, антипригарную масляную пленку.Поверхность этого слоя масляной пленки не покрывается, в процессе использования также необходимо поддерживать, правильно используемая чугунная кастрюля не может прилипать.Кроме того, эмалированная кастрюля такая же, как чугунная кастрюля до процесса распыления, за исключением того, что вместо растительного масла в процессе распыления распыляется эмалированная глазурь.Эмалевую глазурь необходимо распылять два или три раза, каждый раз ее нужно обжигать при высокой температуре 800 градусов, и, наконец, формируется цветной эмалированный горшок.Затем пришло время проверить его и упаковать, и горшок готов.

Эта статья представляет собой простое описание, реальное производство гораздо сложнее, чем описано в этой статье.Весь процесс производства чугунной кастрюли выглядит очень просто, и вы познаете трудности, когда действительно начнете производственный процесс.

Время публикации: 10 января 2023 г.